储能电池模块概述

储能电池模块,又可称为电池包或PACK,是指用多个单体电芯通过串并联方式连接而成,并考虑系统结构强度、热管理、电气安全、BMS匹配等问题,其重要的技术不仅体现在整体结构系统设计、焊接和加工工艺控制、热管理系统、电气系统等,还体现在使用安全和使用高效上。

电池PACK的主要构成顺序是电芯(Cell)→模组(Module)→电池包(Pack)。PACK重要组成包括单体电芯、电气系统、热管理系统、箱体、BMS等主要四个部分,四大部分中关键零部件的选型主要有电芯、缓冲及隔热防火材料、导热材料、BMS、高压和通讯插件、防爆阀、熔断器、MSD等。

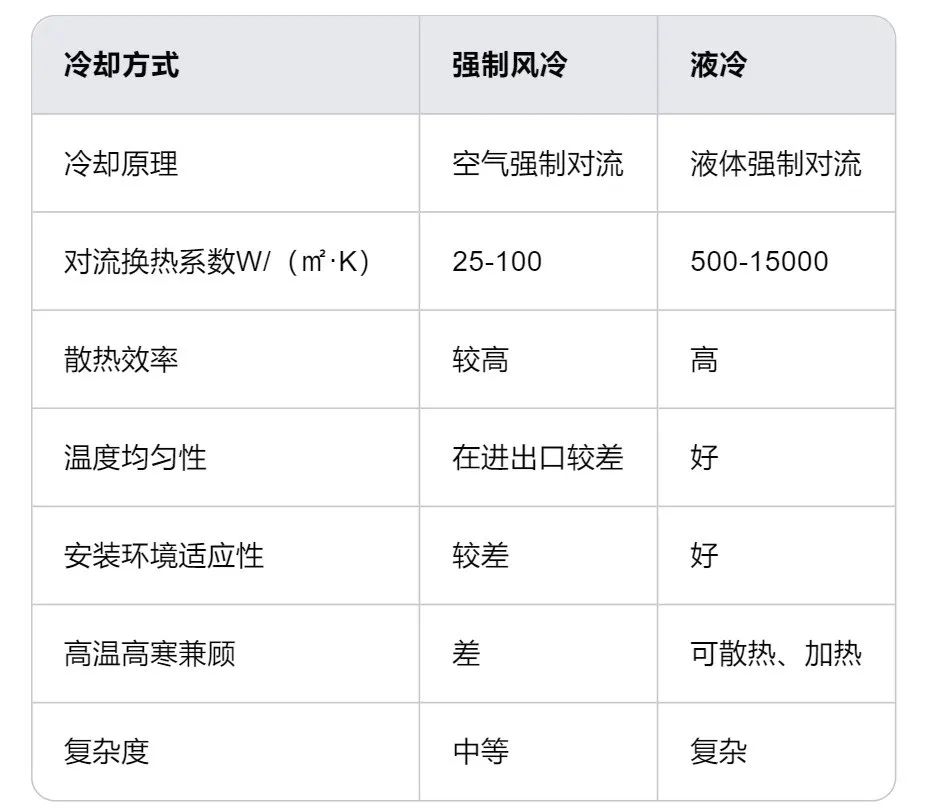

常见的PACK一般分为液冷、风冷及自然冷却三种方式。电芯对温度比较敏感,最佳的工作温度一般为15~35℃,温度的变化使得锂电池可用容量会有不同程度的衰减,具体参考程度为:-10℃时可用容量为70%,0℃时可用容量为85%,25℃时可用容量为100%。以上三种主要冷却方式中,自然冷却方式因散热慢,效率低,且对电芯温度难以控制,不满足当前由大容量电芯组成的储能系统的散热要求,鸿合新能源也主要以效率更高、温控更好的液冷电池包为主。

鸿合新能源电池PACK介绍

鸿合新能源电芯主要采用280Ah及314Ah两种容量,目前有成熟应用的1P48S以及1P52S两种液冷电池包规格,同时也有已开发完成的1P16S风冷电池包产品,并可为客户提供定制的解决方案,来满足储能行业的需求。

在液冷PACK中,电芯间采用复合垫片,起绝缘、缓冲以及热量阻隔作用,鸿合新能源设计出无热失控蔓延的电池包产品,并顺利通过了UL9540A热失控的测试。下箱体采用铝压铸模具,使冷却流道与箱体在模具上一体成型,并结合搅拌摩擦焊工艺在箱体底部形成了封闭的冷却液的腔体,即零部件意义上的液冷板。箱体内部与电芯接触的中间夹层,增加有高导热系数的导热硅胶垫,使电芯散发的热量通过底部传递给导热硅胶垫,再进一步被传递到箱体的底部液冷板上,随着冷却液在液冷板中的循环流动,由水冷机排出到外部的环境中,从而有效控制了电芯的发热温度。

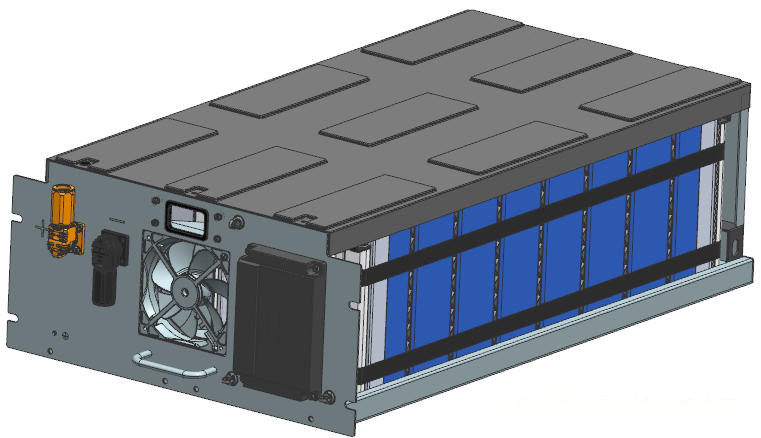

(鸿合新能源 1P48S液冷PACK)

(鸿合新能源 1P48S液冷PACK)

鸿合新能源的风冷PACK,主要零部件包括箱体、电池模组、BMS、风冷板及风扇等部分。电池模组采用长螺杆螺栓固定到箱体上,电芯之间采用风冷板进行隔离,风冷板采用铝板设计,与电芯大面接触,这样电芯的热量通过热传导的方式传递给了风冷板。风冷板上设计有若干个进风口,同时风扇设置在箱体端部,并在风冷板和风扇之间设置了一个相对密闭的风道,这个风道延续到模组的尾端,连同着所有风冷板的进风口和风扇,风扇采用抽风设计,在风道中形成负压,电池包外部两侧面的冷风受电池包内部负压的影响,通过风冷板进入到风道中,连同电芯传递到风冷板上的热量一起通过端部的风扇带出到外部环境中,这样就形成风的一个循环,随着循环风的不断进行,电池包中所有的电芯热量被带了出来,之后会通过储能系统外部的散热装置再带出系统之外,实现了电芯的散热。

(鸿合新能源 1P16S风冷PACK)

(鸿合新能源 1P16S风冷PACK)

液冷系统在散热效率和温度均匀性方面显著优于强制风冷系统。它通过液体强制对流,提供了更高的热交换效率,有助于维持电池包内部温度的一致性,这对于电池性能和寿命至关重要。虽然液冷系统在设计和维护上更为复杂,成本也相对较高,但其在极端温度条件下的适应性和对电池性能的保护使其成为高性能储能系统的首选。相比之下,风冷系统虽然成本和复杂度较低,但在散热效果和温度控制上不如液冷,可能不适合对温度敏感的应用。因此,对于追求高效和可靠性的储能解决方案,液冷技术是一个更合适的选择。